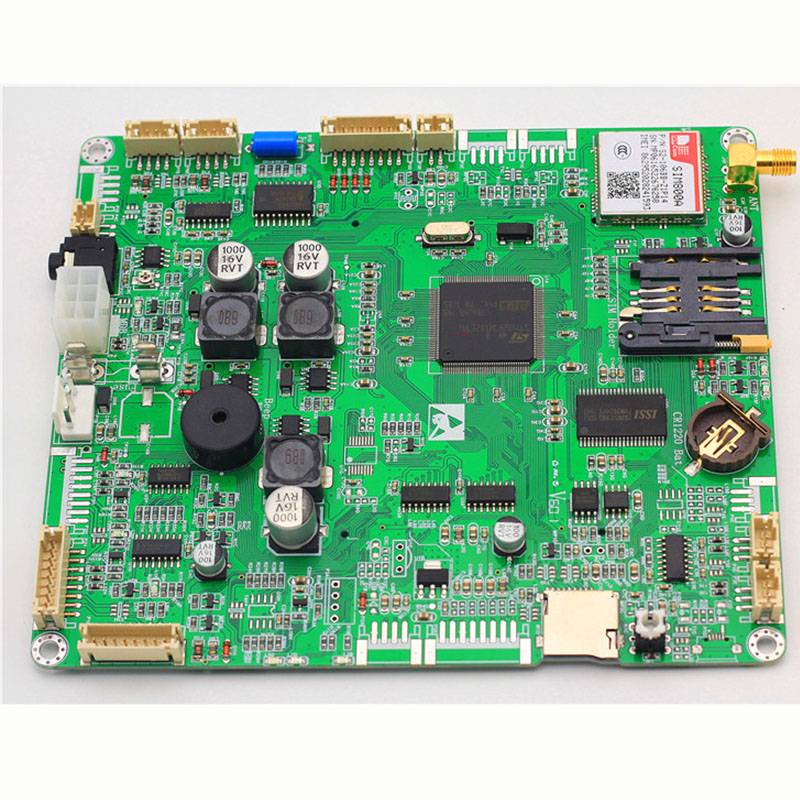

PCBA

ਆਉ PCBA ਦੀ ਇਲੈਕਟ੍ਰੋਨਿਕਸ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਵੇਰਵਿਆਂ ਵਿੱਚ ਸਮਝੀਏ:

● ਸੋਲਡਰ ਪੇਸਟ ਸਟੈਂਸਿਲਿੰਗ

ਸਭ ਤੋਂ ਪਹਿਲਾਂ ਅਤੇ ਸਭ ਤੋਂ ਪਹਿਲਾਂ, ਦPCBA ਕੰਪਨੀਪ੍ਰਿੰਟ ਕੀਤੇ ਸਰਕਟ ਬੋਰਡ 'ਤੇ ਸੋਲਡਰ ਪੇਸਟ ਲਾਗੂ ਕਰਦਾ ਹੈ।ਇਸ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ, ਤੁਹਾਨੂੰ ਬੋਰਡ ਦੇ ਕੁਝ ਹਿੱਸਿਆਂ 'ਤੇ ਸੋਲਡਰ ਪੇਸਟ ਲਗਾਉਣ ਦੀ ਜ਼ਰੂਰਤ ਹੁੰਦੀ ਹੈ।ਉਹ ਭਾਗ ਵੱਖ-ਵੱਖ ਭਾਗ ਰੱਖਦਾ ਹੈ।

ਸੋਲਡਰ ਪੇਸਟ ਵੱਖ-ਵੱਖ ਛੋਟੀਆਂ ਧਾਤ ਦੀਆਂ ਗੇਂਦਾਂ ਦੀ ਰਚਨਾ ਹੈ।ਅਤੇ, ਸੋਲਡਰ ਪੇਸਟ ਵਿੱਚ ਸਭ ਤੋਂ ਵੱਧ ਵਰਤਿਆ ਜਾਣ ਵਾਲਾ ਪਦਾਰਥ ਟਿਨ ਹੈ ਭਾਵ 96.5%।ਸੋਲਡਰ ਪੇਸਟ ਦੇ ਹੋਰ ਪਦਾਰਥ ਕ੍ਰਮਵਾਰ 3% ਅਤੇ 0.5% ਮਾਤਰਾ ਦੇ ਨਾਲ ਚਾਂਦੀ ਅਤੇ ਤਾਂਬਾ ਹਨ।

ਨਿਰਮਾਤਾ ਇੱਕ ਪ੍ਰਵਾਹ ਨਾਲ ਪੇਸਟ ਨੂੰ ਮਿਲਾਉਂਦਾ ਹੈ।ਕਿਉਂਕਿ ਪ੍ਰਵਾਹ ਇੱਕ ਰਸਾਇਣ ਹੈ ਜੋ ਪਿਘਲਣ ਅਤੇ ਬੋਰਡ ਦੀ ਸਤ੍ਹਾ ਨੂੰ ਬੰਨ੍ਹਣ ਵਿੱਚ ਸੋਲਡਰ ਦੀ ਮਦਦ ਕਰਦਾ ਹੈ।ਤੁਹਾਨੂੰ ਸੋਲਡਰ ਪੇਸਟ ਨੂੰ ਸਹੀ ਥਾਂਵਾਂ 'ਤੇ ਅਤੇ ਸਹੀ ਮਾਤਰਾ ਵਿੱਚ ਲਗਾਉਣਾ ਚਾਹੀਦਾ ਹੈ।ਨਿਰਮਾਤਾ ਨਿਰਧਾਰਤ ਸਥਾਨਾਂ 'ਤੇ ਪੇਸਟ ਫੈਲਾਉਣ ਲਈ ਵੱਖ-ਵੱਖ ਐਪਲੀਕੇਟਰਾਂ ਦੀ ਵਰਤੋਂ ਕਰਦਾ ਹੈ।

●ਚੋਣ ਅਤੇ ਸਥਾਨ

ਪਹਿਲੇ ਪੜਾਅ ਦੇ ਸਫਲਤਾਪੂਰਵਕ ਪੂਰਾ ਹੋਣ ਤੋਂ ਬਾਅਦ, ਪਿਕ ਐਂਡ ਪਲੇਸ ਮਸ਼ੀਨ ਨੇ ਅਗਲਾ ਕੰਮ ਕਰਨਾ ਹੈ।ਇਸ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ, ਨਿਰਮਾਤਾ ਇੱਕ ਸਰਕਟ ਬੋਰਡ 'ਤੇ ਵੱਖ-ਵੱਖ ਇਲੈਕਟ੍ਰਾਨਿਕ ਕੰਪੋਨੈਂਟਸ ਅਤੇ SMDs ਰੱਖਦੇ ਹਨ।ਅੱਜਕੱਲ੍ਹ, SMD ਬੋਰਡਾਂ ਦੇ ਗੈਰ-ਕਨੈਕਟਰ ਭਾਗਾਂ ਲਈ ਜਵਾਬਦੇਹ ਹਨ।ਤੁਸੀਂ ਆਉਣ ਵਾਲੇ ਪੜਾਵਾਂ ਵਿੱਚ ਬੋਰਡ 'ਤੇ ਇਹਨਾਂ SMDs ਨੂੰ ਸੋਲਡਰ ਕਰਨ ਦਾ ਤਰੀਕਾ ਸਿੱਖੋਗੇ।

ਤੁਸੀਂ ਬੋਰਡਾਂ 'ਤੇ ਇਲੈਕਟ੍ਰਾਨਿਕ ਭਾਗਾਂ ਨੂੰ ਚੁੱਕਣ ਅਤੇ ਰੱਖਣ ਲਈ ਰਵਾਇਤੀ ਜਾਂ ਸਵੈਚਲਿਤ ਤਰੀਕਿਆਂ ਦੀ ਵਰਤੋਂ ਕਰ ਸਕਦੇ ਹੋ।ਰਵਾਇਤੀ ਢੰਗ ਵਿੱਚ, ਨਿਰਮਾਤਾ ਬੋਰਡ ਉੱਤੇ ਭਾਗਾਂ ਨੂੰ ਰੱਖਣ ਲਈ ਟਵੀਜ਼ਰ ਦੀ ਇੱਕ ਜੋੜਾ ਵਰਤਦੇ ਹਨ।ਇਸ ਦੇ ਉਲਟ, ਮਸ਼ੀਨਾਂ ਆਟੋਮੇਟਿਡ ਵਿਧੀ ਵਿੱਚ ਕੰਪੋਨੈਂਟਸ ਨੂੰ ਸਹੀ ਸਥਿਤੀ 'ਤੇ ਰੱਖਦੀਆਂ ਹਨ।

● ਰੀਫਲੋ ਸੋਲਡਰਿੰਗ

ਕੰਪੋਨੈਂਟਸ ਨੂੰ ਉਹਨਾਂ ਦੇ ਸਹੀ ਸਥਾਨ 'ਤੇ ਰੱਖਣ ਤੋਂ ਬਾਅਦ, ਨਿਰਮਾਤਾ ਸੋਲਡਰ ਪੇਸਟ ਨੂੰ ਮਜ਼ਬੂਤ ਕਰਦੇ ਹਨ।ਉਹ ਇੱਕ "ਰੀਫਲੋ" ਪ੍ਰਕਿਰਿਆ ਦੁਆਰਾ ਇਸ ਕੰਮ ਨੂੰ ਪੂਰਾ ਕਰ ਸਕਦੇ ਹਨ।ਇਸ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ, ਨਿਰਮਾਣ ਟੀਮ ਬੋਰਡਾਂ ਨੂੰ ਇੱਕ ਕਨਵੇਅਰ ਬੈਲਟ ਵਿੱਚ ਭੇਜਦੀ ਹੈ।

ਨਿਰਮਾਣ ਟੀਮ ਬੋਰਡਾਂ ਨੂੰ ਕਨਵੇਅਰ ਬੈਲਟ 'ਤੇ ਭੇਜਦੀ ਹੈ।

ਕਨਵੇਅਰ ਬੈਲਟ ਨੂੰ ਇੱਕ ਵੱਡੇ ਰੀਫਲੋ ਓਵਨ ਵਿੱਚੋਂ ਲੰਘਣਾ ਪੈਂਦਾ ਹੈ।ਅਤੇ, ਰੀਫਲੋ ਓਵਨ ਲਗਭਗ ਇੱਕ ਪੀਜ਼ਾ ਓਵਨ ਦੇ ਸਮਾਨ ਹੈ।ਓਵਨ ਵਿੱਚ ਵੱਖ-ਵੱਖ ਤਾਪਮਾਨਾਂ ਵਾਲੇ ਕੁਝ ਹੀਥਰ ਹੁੰਦੇ ਹਨ।ਫਿਰ, ਹੀਥਰ ਬੋਰਡਾਂ ਨੂੰ ਵੱਖ-ਵੱਖ ਤਾਪਮਾਨਾਂ 'ਤੇ 250℃-270℃ ਤੱਕ ਗਰਮ ਕਰਦੇ ਹਨ।ਇਹ ਤਾਪਮਾਨ ਸੋਲਡਰ ਨੂੰ ਸੋਲਡਰ ਪੇਸਟ ਵਿੱਚ ਬਦਲਦਾ ਹੈ।

ਹੀਟਰਾਂ ਦੀ ਤਰ੍ਹਾਂ, ਕਨਵੇਅਰ ਬੈਲਟ ਫਿਰ ਕੂਲਰਾਂ ਦੀ ਇੱਕ ਲੜੀ ਵਿੱਚੋਂ ਲੰਘਦਾ ਹੈ।ਕੂਲਰ ਇੱਕ ਨਿਯੰਤਰਿਤ ਤਰੀਕੇ ਨਾਲ ਪੇਸਟ ਨੂੰ ਠੋਸ ਕਰਦੇ ਹਨ।ਇਸ ਪ੍ਰਕਿਰਿਆ ਤੋਂ ਬਾਅਦ, ਸਾਰੇ ਇਲੈਕਟ੍ਰਾਨਿਕ ਹਿੱਸੇ ਮਜ਼ਬੂਤੀ ਨਾਲ ਬੋਰਡ 'ਤੇ ਬੈਠ ਜਾਂਦੇ ਹਨ।

● ਨਿਰੀਖਣ ਅਤੇ ਗੁਣਵੱਤਾ ਨਿਯੰਤਰਣ

ਰੀਫਲੋ ਪ੍ਰਕਿਰਿਆ ਦੇ ਦੌਰਾਨ, ਕੁਝ ਬੋਰਡ ਖਰਾਬ ਕੁਨੈਕਸ਼ਨਾਂ ਦੇ ਨਾਲ ਆ ਸਕਦੇ ਹਨ ਜਾਂ ਛੋਟੇ ਹੋ ਸਕਦੇ ਹਨ।ਸਧਾਰਨ ਸ਼ਬਦਾਂ ਵਿੱਚ, ਪਿਛਲੇ ਪੜਾਅ ਦੇ ਦੌਰਾਨ ਕੁਨੈਕਸ਼ਨ ਸਮੱਸਿਆਵਾਂ ਹੋ ਸਕਦੀਆਂ ਹਨ।

ਇਸ ਲਈ ਸਰਕਟ ਬੋਰਡ ਨੂੰ ਗਲਤ ਢੰਗਾਂ ਅਤੇ ਗਲਤੀਆਂ ਲਈ ਚੈੱਕ ਕਰਨ ਦੇ ਵੱਖ-ਵੱਖ ਤਰੀਕੇ ਹਨ।ਇੱਥੇ ਜਾਂਚ ਦੇ ਕੁਝ ਕਮਾਲ ਦੇ ਤਰੀਕੇ ਹਨ:

● ਦਸਤੀ ਜਾਂਚ

ਇੱਥੋਂ ਤੱਕ ਕਿ ਆਟੋਮੇਟਿਡ ਮੈਨੂਫੈਕਚਰਿੰਗ ਅਤੇ ਟੈਸਟਿੰਗ ਦੇ ਯੁੱਗ ਵਿੱਚ, ਮੈਨੂਅਲ ਚੈਕਿੰਗ ਦਾ ਅਜੇ ਵੀ ਮਹੱਤਵਪੂਰਨ ਮਹੱਤਵ ਹੈ।ਹਾਲਾਂਕਿ, ਛੋਟੇ ਪੈਮਾਨੇ ਦੇ PCB PCBA ਲਈ ਦਸਤੀ ਜਾਂਚ ਸਭ ਤੋਂ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਹੈ।ਇਸ ਲਈ, ਨਿਰੀਖਣ ਦਾ ਇਹ ਤਰੀਕਾ ਵੱਡੇ ਪੈਮਾਨੇ ਦੇ PCBA ਸਰਕਟ ਬੋਰਡ ਲਈ ਵਧੇਰੇ ਗਲਤ ਅਤੇ ਅਵਿਵਹਾਰਕ ਬਣ ਜਾਂਦਾ ਹੈ।

ਇਸ ਤੋਂ ਇਲਾਵਾ, ਮਾਈਨਰ ਕੰਪੋਨੈਂਟਸ ਨੂੰ ਇੰਨੇ ਲੰਬੇ ਸਮੇਂ ਤੱਕ ਦੇਖਣਾ ਪਰੇਸ਼ਾਨ ਕਰਨ ਵਾਲਾ ਅਤੇ ਆਪਟੀਕਲ ਥਕਾਵਟ ਹੈ।ਇਸ ਲਈ ਇਹ ਗਲਤ ਜਾਂਚਾਂ ਦੀ ਅਗਵਾਈ ਕਰ ਸਕਦਾ ਹੈ.

●ਆਟੋਮੈਟਿਕ ਆਪਟੀਕਲ ਨਿਰੀਖਣ

PCB PCBA ਦੇ ਇੱਕ ਵੱਡੇ ਬੈਚ ਲਈ, ਇਹ ਵਿਧੀ ਟੈਸਟਿੰਗ ਲਈ ਸਭ ਤੋਂ ਵਧੀਆ ਵਿਕਲਪਾਂ ਵਿੱਚੋਂ ਇੱਕ ਹੈ।ਇਸ ਤਰ੍ਹਾਂ, ਇੱਕ AOI ਮਸ਼ੀਨ ਬਹੁਤ ਸਾਰੇ ਉੱਚ-ਪਾਵਰ ਵਾਲੇ ਕੈਮਰਿਆਂ ਦੀ ਵਰਤੋਂ ਕਰਕੇ PCBs ਦੀ ਜਾਂਚ ਕਰਦੀ ਹੈ।

ਇਹ ਕੈਮਰੇ ਵੱਖ-ਵੱਖ ਸੋਲਡਰ ਕਨੈਕਸ਼ਨਾਂ ਦੀ ਜਾਂਚ ਕਰਨ ਲਈ ਸਾਰੇ ਕੋਣਾਂ ਨੂੰ ਕਵਰ ਕਰਦੇ ਹਨ।AOI ਮਸ਼ੀਨਾਂ ਸੋਲਡਰ ਕੁਨੈਕਸ਼ਨਾਂ ਤੋਂ ਪ੍ਰਤੀਬਿੰਬਿਤ ਰੌਸ਼ਨੀ ਦੁਆਰਾ ਕਨੈਕਸ਼ਨਾਂ ਦੀ ਤਾਕਤ ਨੂੰ ਪਛਾਣਦੀਆਂ ਹਨ।AOI ਮਸ਼ੀਨਾਂ ਕੁਝ ਘੰਟਿਆਂ ਵਿੱਚ ਸੈਂਕੜੇ ਬੋਰਡਾਂ ਦੀ ਜਾਂਚ ਕਰ ਸਕਦੀਆਂ ਹਨ।

● ਐਕਸ-ਰੇ ਨਿਰੀਖਣ

ਇਹ ਬੋਰਡ ਟੈਸਟਿੰਗ ਲਈ ਇਕ ਹੋਰ ਤਰੀਕਾ ਹੈ।ਇਹ ਵਿਧੀ ਘੱਟ ਆਮ ਹੈ ਪਰ ਗੁੰਝਲਦਾਰ ਜਾਂ ਲੇਅਰਡ ਸਰਕਟ ਬੋਰਡਾਂ ਲਈ ਵਧੇਰੇ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਹੈ।ਐਕਸ-ਰੇ ਨਿਰਮਾਤਾਵਾਂ ਨੂੰ ਹੇਠਲੀ ਪਰਤ ਦੀਆਂ ਸਮੱਸਿਆਵਾਂ ਦੀ ਜਾਂਚ ਕਰਨ ਵਿੱਚ ਮਦਦ ਕਰਦਾ ਹੈ।

ਉਪਰੋਕਤ ਤਰੀਕਿਆਂ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹੋਏ, ਜੇਕਰ ਕੋਈ ਸਮੱਸਿਆ ਮੌਜੂਦ ਹੈ, ਤਾਂ ਨਿਰਮਾਣ ਟੀਮ ਜਾਂ ਤਾਂ ਉਸ ਨੂੰ ਦੁਬਾਰਾ ਕੰਮ ਕਰਨ ਜਾਂ ਸਕ੍ਰੈਪਿੰਗ ਲਈ ਵਾਪਸ ਭੇਜਦੀ ਹੈ।

ਜੇਕਰ ਨਿਰੀਖਣ ਵਿੱਚ ਕੋਈ ਗਲਤੀ ਨਹੀਂ ਮਿਲਦੀ, ਤਾਂ ਅਗਲਾ ਕਦਮ ਇਸਦੀ ਕਾਰਜਸ਼ੀਲਤਾ ਦੀ ਜਾਂਚ ਕਰਨਾ ਹੈ।ਇਸਦਾ ਮਤਲਬ ਹੈ ਕਿ ਟੈਸਟਰ ਇਹ ਜਾਂਚ ਕਰਨਗੇ ਕਿ ਜਾਂ ਤਾਂ ਇਸਦਾ ਕੰਮ ਲੋੜਾਂ ਅਨੁਸਾਰ ਹੈ ਜਾਂ ਨਹੀਂ।ਇਸ ਲਈ ਬੋਰਡ ਨੂੰ ਇਸਦੀਆਂ ਕਾਰਜਕੁਸ਼ਲਤਾਵਾਂ ਦੀ ਜਾਂਚ ਕਰਨ ਲਈ ਕੈਲੀਬ੍ਰੇਸ਼ਨ ਦੀ ਲੋੜ ਹੋ ਸਕਦੀ ਹੈ।

● ਥਰੂ-ਹੋਲ ਕੰਪੋਨੈਂਟ ਦਾ ਸੰਮਿਲਨ

ਇਲੈਕਟ੍ਰਾਨਿਕ ਭਾਗ ਪੀਸੀਬੀਏ ਦੀ ਕਿਸਮ 'ਤੇ ਨਿਰਭਰ ਕਰਦਾ ਹੈ ਕਿ ਬੋਰਡ ਤੋਂ ਬੋਰਡ ਤੱਕ ਵੱਖੋ-ਵੱਖਰੇ ਹੁੰਦੇ ਹਨ।ਉਦਾਹਰਨ ਲਈ, ਬੋਰਡਾਂ ਵਿੱਚ ਵੱਖ-ਵੱਖ ਕਿਸਮਾਂ ਦੇ PTH ਭਾਗ ਹੋ ਸਕਦੇ ਹਨ।

ਪਲੇਟਿਡ ਥਰੂ-ਹੋਲ ਸਰਕਟ ਬੋਰਡਾਂ ਵਿੱਚ ਵੱਖ-ਵੱਖ ਕਿਸਮਾਂ ਦੇ ਮੋਰੀ ਹੁੰਦੇ ਹਨ।ਇਹਨਾਂ ਛੇਕਾਂ ਦੀ ਵਰਤੋਂ ਕਰਕੇ, ਸਰਕਟ ਬੋਰਡਾਂ ਦੇ ਹਿੱਸੇ ਵੱਖ-ਵੱਖ ਲੇਅਰਾਂ ਨੂੰ ਅਤੇ ਉਹਨਾਂ ਤੋਂ ਸਿਗਨਲ ਪਾਸ ਕਰਦੇ ਹਨ।PTH ਭਾਗਾਂ ਨੂੰ ਸਿਰਫ਼ ਪੇਸਟ ਦੀ ਵਰਤੋਂ ਕਰਨ ਦੀ ਬਜਾਏ ਵਿਸ਼ੇਸ਼ ਕਿਸਮ ਦੇ ਸੋਲਡਰਿੰਗ ਵਿਧੀਆਂ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।

● ਮੈਨੁਅਲ ਸੋਲਡਰਿੰਗ

ਇਹ ਪ੍ਰਕਿਰਿਆ ਬਹੁਤ ਸਰਲ ਅਤੇ ਸਿੱਧੀ ਹੈ।ਇੱਕ ਸਿੰਗਲ ਸਟੇਸ਼ਨ 'ਤੇ, ਇੱਕ ਵਿਅਕਤੀ ਇੱਕ ਢੁਕਵੇਂ PTH ਵਿੱਚ ਆਸਾਨੀ ਨਾਲ ਇੱਕ ਕੰਪੋਨੈਂਟ ਪਾ ਸਕਦਾ ਹੈ।ਫਿਰ, ਵਿਅਕਤੀ ਉਸ ਬੋਰਡ ਨੂੰ ਅਗਲੇ ਸਟੇਸ਼ਨ 'ਤੇ ਭੇਜ ਦੇਵੇਗਾ।ਕਈ ਸਟੇਸ਼ਨ ਹੋਣਗੇ।ਹਰੇਕ ਸਟੇਸ਼ਨ 'ਤੇ, ਇੱਕ ਵਿਅਕਤੀ ਇੱਕ ਨਵਾਂ ਕੰਪੋਨੈਂਟ ਪਾਵੇਗਾ।

ਚੱਕਰ ਉਦੋਂ ਤੱਕ ਜਾਰੀ ਰਹਿੰਦਾ ਹੈ ਜਦੋਂ ਤੱਕ ਸਾਰੇ ਭਾਗ ਸਥਾਪਤ ਨਹੀਂ ਹੁੰਦੇ।ਇਸ ਲਈ ਇਹ ਪ੍ਰਕਿਰਿਆ ਲੰਬੀ ਹੋ ਸਕਦੀ ਹੈ ਜੋ PTH ਭਾਗਾਂ ਦੀ ਗਿਣਤੀ 'ਤੇ ਨਿਰਭਰ ਕਰਦੀ ਹੈ।

● ਵੇਵ ਸੋਲਡਰਿੰਗ

ਇਹ ਸੋਲਡਰਿੰਗ ਦਾ ਇੱਕ ਸਵੈਚਲਿਤ ਤਰੀਕਾ ਹੈ।ਹਾਲਾਂਕਿ, ਇਸ ਤਕਨੀਕ ਵਿੱਚ ਸੋਲਡਰਿੰਗ ਦੀ ਪ੍ਰਕਿਰਿਆ ਪੂਰੀ ਤਰ੍ਹਾਂ ਵੱਖਰੀ ਹੈ।ਇਸ ਵਿਧੀ ਵਿੱਚ, ਬੋਰਡ ਇੱਕ ਕਨਵੇਅਰ ਬੈਲਟ ਲਗਾਉਣ ਤੋਂ ਬਾਅਦ ਇੱਕ ਓਵਨ ਵਿੱਚੋਂ ਲੰਘਦੇ ਹਨ।ਓਵਨ ਵਿੱਚ ਪਿਘਲਾ ਹੋਇਆ ਸੋਲਡਰ ਹੁੰਦਾ ਹੈ।ਅਤੇ, ਪਿਘਲਾ ਹੋਇਆ ਸੋਲਡਰ ਸਰਕਟ ਬੋਰਡ ਨੂੰ ਧੋ ਦਿੰਦਾ ਹੈ।ਹਾਲਾਂਕਿ, ਇਸ ਕਿਸਮ ਦੀ ਸੋਲਡਰਿੰਗ ਡਬਲ-ਸਾਈਡ ਸਰਕਟ ਬੋਰਡਾਂ ਲਈ ਲਗਭਗ ਅਮਲੀ ਨਹੀਂ ਹੈ।

●ਟੈਸਟਿੰਗ ਅਤੇ ਅੰਤਿਮ ਨਿਰੀਖਣ

ਸੋਲਡਰਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦੇ ਮੁਕੰਮਲ ਹੋਣ ਤੋਂ ਬਾਅਦ, PCBAs ਅੰਤਿਮ ਨਿਰੀਖਣ ਵਿੱਚੋਂ ਲੰਘਦੇ ਹਨ।ਕਿਸੇ ਵੀ ਪੜਾਅ 'ਤੇ, ਨਿਰਮਾਤਾ ਵਾਧੂ ਹਿੱਸਿਆਂ ਦੀ ਸਥਾਪਨਾ ਲਈ ਪਿਛਲੇ ਪੜਾਵਾਂ ਤੋਂ ਸਰਕਟ ਬੋਰਡਾਂ ਨੂੰ ਪਾਸ ਕਰ ਸਕਦੇ ਹਨ.

ਫੰਕਸ਼ਨਲ ਟੈਸਟਿੰਗ ਅੰਤਮ ਨਿਰੀਖਣ ਲਈ ਵਰਤਿਆ ਜਾਣ ਵਾਲਾ ਸਭ ਤੋਂ ਆਮ ਸ਼ਬਦ ਹੈ।ਇਸ ਪਗ ਵਿੱਚ, ਟੈਸਟਰਾਂ ਨੇ ਸਰਕਟ ਬੋਰਡਾਂ ਨੂੰ ਆਪਣੀ ਰਫ਼ਤਾਰ ਨਾਲ ਲਗਾਇਆ।ਇਸ ਤੋਂ ਇਲਾਵਾ, ਟੈਸਟਰ ਬੋਰਡਾਂ ਦੀ ਉਸੇ ਸਥਿਤੀ ਵਿੱਚ ਜਾਂਚ ਕਰਦੇ ਹਨ ਜਿਸ ਵਿੱਚ ਸਰਕਟ ਕੰਮ ਕਰੇਗਾ।

ਪੋਸਟ ਟਾਈਮ: ਜੁਲਾਈ-14-2020